PVC bevonatú szövet kiemelkedő szilárdságának, vízállóságának és sokoldalúságának köszönhetően a modern ipar egyik legszélesebb körben használt anyaga. Az építészeti szerkezetektől és a teherautó-ponyváktól a sátrakig, felfújható csónakokig és reklámtáblákig a PVC-bevonatú szövetek az ipari és fogyasztói termékek nélkülözhetetlen részévé váltak. De pontosan hogyan készül ez a tartós anyag, és milyen tényezők határozzák meg minőségét és teljesítményét? Ez a cikk részletesen feltárja a PVC bevonatú szövet gyártási folyamatát, megvizsgálja a kulcsfontosságú teljesítménytényezőket, és kiemeli a legújabb innovációkat, amelyek a bevonatos textil technológia jövőjét alakítják.

1. A PVC bevonatú szövet áttekintése

A PVC-vel (polivinil-kloriddal) bevont szövet olyan összetett anyag, amelyet PVC-gyantaréteg felvitelével vagy laminálásával készítenek egy alapszövetre, általában poliészterre vagy nejlonra. Ez a kombináció egyesíti a textíliák rugalmasságát és szilárdságát a PVC időjárásállóságával és vízállóságával, így egy olyan szövetet kapunk, amely megfelel az igényes környezeteknek.

A PVC bevonatú szövet főbb jellemzői a következők:

- Kiváló víz- és időjárásálló

- Magas szakító- és szakítószilárdság

- UV-sugárzással, kopással és vegyszerekkel szembeni ellenállás

- Könnyen tisztítható és karbantartható

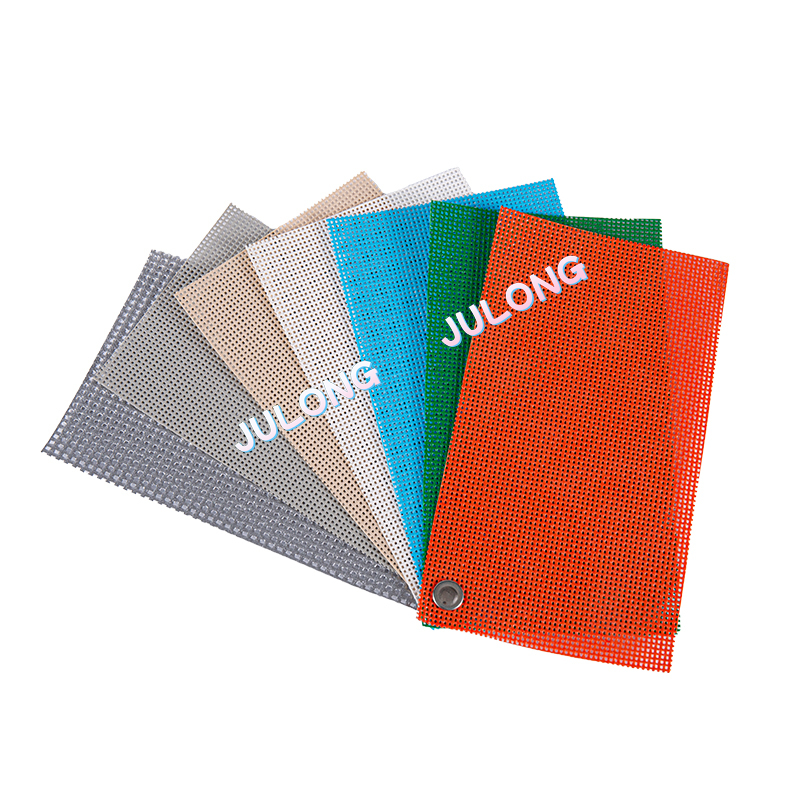

- Testreszabható színben, vastagságban és felületkezelésben

Sokoldalúsága miatt a legjobb választás az olyan iparágakban, mint az építőipar, a szállítás, a tengerészet, a mezőgazdaság és a reklámozás.

2. A PVC-bevonatú szövet gyártási folyamata

A PVC bevonatú szövet gyártása több lépésből áll, amelyek mindegyike döntő szerepet játszik az anyag végső tulajdonságainak meghatározásában. Az alábbiakban a folyamat részletes leírása olvasható.

1. lépés: Az alapszövet előkészítése

A PVC bevonatú szövet alapja általában szövött poliészter vagy nejlon. A poliészter előnyben részesítendő méretstabilitása, szakítószilárdsága és költséghatékonysága miatt, míg a nylon fokozott rugalmasságot és ütésállóságot biztosít.

Bevonás előtt az alapszövet több kezelésen esik át:

- Tisztítás és zsírtalanítás: por, olaj és szennyeződések eltávolítására, amelyek befolyásolhatják a bevonat tapadását.

- Felületkezelés: Vegyi vagy plazmakezelések alkalmazhatók a felületi energia növelésére és a szövet és a PVC közötti kötés javítására.

- Szárítás: Biztosítja, hogy az alapszövet nedvességmentes legyen, így jobb a bevonat egyenletessége.

2. lépés: PVC gyanta előkészítése

A PVC gyanta önmagában merev, ezért lágyítószerekkel, stabilizátorokkal, pigmentekkel és teljesítmény-adalékanyagokkal kell keverni a rugalmasság és az időjárásállóság elérése érdekében.

Egy tipikus PVC bevonat készítmény a következőket tartalmazza:

- PVC gyanta: A polimer mag, amely mechanikai szilárdságot és tartósságot biztosít.

- Lágyítók (pl. DOP, DINP): A lágyság és a rugalmasság növelésére.

- Stabilizátorok: Véd a hőtől és az UV-sugárzástól.

- Pigmentek: Adja hozzá a kívánt színeket vagy mintákat.

- Égésgátlók, gombaellenes és antisztatikus adalékok: Növeli a teljesítményt bizonyos alkalmazásokhoz.

Ezeket az összetevőket összekeverik és felmelegítik, hogy viszkózus bevonóanyagot képezzenek, amely készen áll az alapszövetre való felhordásra.

3. lépés: Bevonási folyamat

Számos bevonási módszer létezik a PVC szövetfelületre történő felhordására. A leggyakoribbak a következők:

-

Késsel áttekerhető bevonat:

Az alapszövet egy késpenge alatt halad át, amely egyenletes PVC pasztaréteget oszlat el. Ez az eljárás lehetővé teszi a bevonat vastagságának pontos szabályozását, és alkalmas nagy igénybevételű szövetekhez. -

Naptár bevonat:

Ennél a módszernél az olvadt PVC-t fűtött hengerekkel préselik a szövetbe. Kiváló tapadást és sima felületkezelést biztosít. -

Laminálás:

Az előformázott PVC fóliát hő és nyomás segítségével ragasztják a szövethez. Ez ideális többrétegű konstrukciókhoz, ahol kritikus a szilárdság és a felületi konzisztencia. -

Hot Melt bevonat:

A PVC-t megolvasztják és közvetlenül a szövet felületére extrudálják, majd lehűtik és megszilárdulják. Ez a módszer javítja a tapadást és az egyenletességet.

A bevonási eljárás megválasztása a tervezett alkalmazástól és a kívánt teljesítményszinttől függ.

4. lépés: Kikeményedés és hűtés

A bevonat után a szövet áthalad a kikeményítő kemencéken, hogy a PVC réteg megfelelően összeolvadjon a textil hordozóval. A kötési időt és hőmérsékletet gondosan ellenőrzik, hogy biztosítsák az egyenletes ragasztást az anyag károsodása nélkül.

Kikeményedés után az anyagot hűtött hengerekkel vagy légkeringtető rendszerekkel lehűtik, stabilizálva a bevonatot a további feldolgozás előtt.

5. lépés: Felületkezelés és dombornyomás

Az esztétika és a funkcionalitás javítása érdekében a PVC bevonatú szövet felületkezelésen esik át, mint például:

- Dombornyomás: textúrák vagy minták hozzáadása a dekoratív vonzerő vagy csúszásgátló tulajdonságok érdekében.

- Fényes vagy matt bevonat: a vizuális megjelenés igazítása a vevő igényei szerint.

- Fedőbevonat: Extra védőréteg felvitele az UV-állóság, a kémiai stabilitás vagy a szennyeződéstaszítás növelésére.

Fejlett bevonatokat, például PVDF-et (polivinilidén-fluorid) vagy akril fedőbevonatokat gyakran adnak a csúcsminőségű építészeti szövetekhez a kiváló időjárási tartósság és öntisztító képesség érdekében.

6. lépés: Minőségellenőrzés és tesztelés

A tekercselés és csomagolás előtt a PVC-bevonatú szövet minden egyes tételét szigorú minőség-ellenőrzési teszteknek vetik alá, beleértve:

- Szakító- és szakítószilárdsági vizsgálat

- Tapadási szilárdság mérése

- Vízálló és hidrosztatikus nyomásvizsgálat

- Lángállósági vizsgálat

- UV és színállóság értékelése

Csak olyan anyagok szállítása engedélyezett, amelyek megfelelnek az olyan nemzetközi szabványoknak, mint az ISO, REACH és RoHS.

3. A PVC-bevonatú szövet teljesítményét befolyásoló tényezők

A PVC bevonatú szövet általános teljesítménye az anyagösszetétel, a feldolgozási technikák és a környezeti feltételek kombinációjától függ. Az alábbiakban felsoroljuk a legfontosabb befolyásoló tényezőket:

(1) Alapszövet minősége

A szövés sűrűsége, a fonal típusa és az alapszövet szakítószilárdsága határozza meg a végtermék mechanikai integritását.

- A nagy sűrűségű poliészter szövetek jobb szakadásállóságot és méretstabilitást biztosítanak.

- A nylon szövetek nagyobb rugalmasságot biztosítanak, alkalmasak felfújható szerkezetekhez vagy rugalmas burkolatokhoz.

Az alaptextil bármilyen inkonzisztenciája bevonathibákhoz vagy rétegvesztéshez vezethet.

(2) PVC készítmény és adalékok

A lágyítók, stabilizátorok és töltőanyagok aránya közvetlenül befolyásolja a rugalmasságot, a hőállóságot és az öregedési teljesítményt.

- A lágyítószerek feleslege javíthatja a lágyságot, de idővel migrációt vagy ragadósságot okozhat.

- Az elégtelen stabilizátorok miatt az anyag hajlamos a sárgulásra vagy repedésre UV-sugárzás hatására.

Ezért a készítmény pontos ellenőrzése kritikus fontosságú a hosszú távú tartósság megőrzéséhez.

(3) Bevonási módszer és vastagság

A különböző bevonási eljárások eltérő felületi minőséget és tapadási szilárdságot eredményeznek.

- A késbevonat ipari felhasználásra alkalmas vastag rétegeket tesz lehetővé.

- A laminálás magas felületi egyenletességet biztosít az esztétikus termékek számára.

A vastagabb bevonatok növelik a vízállóságot és a tartósságot, de csökkenthetik a rugalmasságot és a légáteresztő képességet.

(4) Kikeményedési hőmérséklet és idő

A nem megfelelő kikeményedés gyenge tapadást, buborékokat vagy egyenetlen bevonatot okozhat. A magas kikeményedési hőmérséklet erős fúziót biztosít a PVC és a szövet között, de a túlmelegedés károsíthatja az alaptextíliát. A gyártóknak gondosan egyensúlyozniuk kell az időt és a hőmérsékletet.

(5) Környezeti feltételek

A napfénynek, nedvességnek és szélsőséges hőmérsékletnek való kitettség fokozatosan befolyásolja a PVC bevonatú szövetet.

- Az UV-sugárzás lebonthatja a lágyítószereket és színfakulást okozhat.

- A magas páratartalom gombásodáshoz vezethet, ha a gombaellenes adalékanyagok nem elegendőek.

Ezért kültéri alkalmazásokhoz elengedhetetlen az időjárásálló készítmények kiválasztása.

(6) Felületkezelés és fedőbevonat

A továbbfejlesztett felületkezelés javítja a teljesítményt az UV-védelem, a szennyeződésállóság és a lángállóság fokozásával. A PVDF vagy akril bevonatok meghosszabbítják a termék élettartamát azáltal, hogy csökkentik a felület romlását és megkönnyítik a tisztítást.

4. PVC bevonatú szövet alkalmazása

Testreszabható tulajdonságainak köszönhetően a PVC bevonatú szövetet számos ágazatban használják:

- Építészet: Membrán szerkezetek, tetőfedés és előtetők.

- Szállítás: Teherautó-ponyvák, autóhuzatok, üléskárpitok.

- Tengeri: Csónakfedelek, felfújható tutajok és pontonok.

- Mezőgazdaság: Üvegházhatású fóliák, öntözőtartályok és tóbélések.

- Reklámozás: óriásplakátok, bannerek és megjelenítő rendszerek.

Minden alkalmazáshoz sajátos egyensúlyra van szükség a rugalmasság, a vastagság, az időjárásállóság és a színstabilitás között.

5. Innovációk és jövőbeli trendek

A PVC bevonatú szövetipar folyamatosan fejlődik, egyre nagyobb hangsúlyt fektetve a fenntarthatóságra, a könnyű kialakításra és a digitális funkcionalitásra.

A legfontosabb trendek a következők:

- Környezetbarát lágyítók és újrahasznosítható PVC-vegyületek a környezeti hatások csökkentése érdekében.

- Hibrid bevonatok, amelyek PVC-t TPU-val vagy szilikonnal kombinálnak a jobb rugalmasság és hidegállóság érdekében.

- Intelligens szövetek vezető rétegekkel integrálva az érzékelőkhöz vagy a fűtési funkciókhoz.

- Energiahatékony gyártás oldószermentes bevonat és hulladékhasznosítási rendszerek révén.

E fejlesztések célja a magas teljesítmény és a környezeti felelősség egyensúlyának megteremtése.

6. Következtetés

A gyártása PVC bevonatú szövet egy kifinomult eljárás, amely ötvözi a kémiát, a textilgyártást és a precíziós bevonási technológiát. A megfelelő alapszövet kiválasztásától a fejlett felületkezelésig minden lépés befolyásolja az anyag végső minőségét és teljesítményét. A kulcsfontosságú tényezőket – például az anyagösszetételt, a bevonási módszert, a kikeményedési paramétereket és a környezeti ellenállást – gondosan optimalizálni kell, hogy megfeleljenek az adott iparági igényeknek.

A technológia fejlődésével a hangsúly a környezettudatos gyártás és a fokozott tartósság felé tolódik el, biztosítva, hogy a PVC-bevonatú szövetek továbbra is megbízható, alkalmazkodó anyagokként szolgáljanak a modern alkalmazások széles körében. Legyen szó ipari, építészeti vagy fogyasztói felhasználásról, a jól megtervezett PVC bevonatú szövetek továbbra is a nagy teljesítményű textil innováció sarokköve maradnak.